わたしたちの開発は、資源の賦存量(可採鉱量)や地質等を調査し、

採掘等を実現するための様々な許認可を取得することから始まります。

そのため鉱業法/鉱山保安法、採石法、砂利採取法等に基づいた

各種法令・規制等に則って、安全性・環境性・持続性の高い計画を策定します。

探査・測量等を行い、安全な切羽(採掘場)や残壁(採掘斜面)、原石運搬路、

治山機能を維持し災害を防止するための排水路、暗・開渠、防災調整池、

かん止堤等を自社で設計・施工・管理します。

また日々の進捗管理において

設計通りの開発(施工)が出来ているか、災害危険性のある箇所はないか

等の維持管理を行っており、

近年ではドローンによる画像解析を元とした測量・設計・管理も

積極的に行っています。

効率的に鉱物・岩石資源を採掘するため、

資源の眠る岩盤の表層にある表土を取り除きます。

大型のブルドーザや油圧ショベル等を用い、

採掘進捗に先行して剥土作業を行っていきます。

またベンチカット工法では切羽周囲に端縁(縁に残った表土や原石)が発生します。

スムーズな切羽展開のため、油圧ショベル等で転石の無いよう

安全に端縁処理を行います。

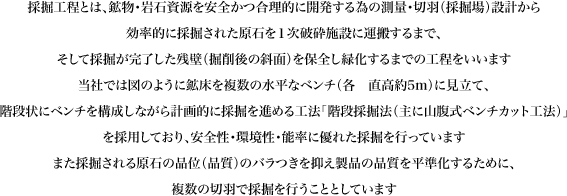

資源を採掘する際、鉱物・岩石の種類によっては重機のみでの掘削が

困難な場合があります。

その際には岩盤にクローラードリルと呼ばれる穿孔機械で発破孔を開け、

そこにANFO・ダイナマイト・含水爆薬といった様々な種類の爆薬を

適正量使用し発破します。

(※写真の岩盤に白く線がついた部分は、穿孔の跡です)

発破はPSB(プレスプリットブラスティング)と呼ばれる

本発破の前に予め軽度の発破をかけ、起砕したい岩盤背面に

亀裂を入れておくことにより、必要に応じた岩盤のみ緻密に爆破することができる

制御発破を採用しています。

この工法により 残壁形状の安定性を図り、

岩盤崩壊等の災害を発生させない安全な方法で発破を行っています。

また豊科工場では、発破によらず大型ブルドーザのリッピングにより

岩盤を直接起砕し掘削する方法も行っています。

発破によって岩盤から起砕された原石は 80t級の大型油圧ショベルで掘削し、

60t級のマイニングダンプトラックに積み込まれた後

原石ホッパーへと運搬され

1次破砕機で破砕された後、製品化を行なうための生産プラントへ搬送されます。

また重機以外の原石運搬工法として、コンベアや立坑によって、

切羽からダイレクトに破砕設備に輸送する運搬方法があります。

釜無鉱山では水平ベルトコンベアと垂直シュートを

独自のノウハウによって組み合わせ、

生産プラントへ安全かつ省エネルギーで搬送でき、

奥地開発に合わせて柔軟に延伸することが可能な

当社オリジナルの運搬設備「延伸式唐沢走鉱施設」を稼働させており、

安全性・経済性向上と環境負荷低減等を同時に達成しています。

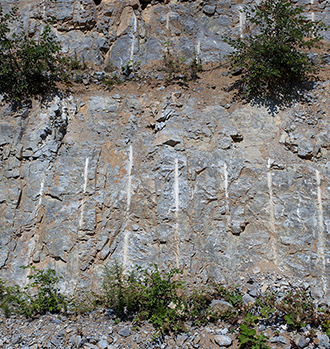

採掘ベンチがレベルダウンしていくと、採掘が完了して残った斜面が形成されます。

その斜面を残壁(ざんぺき)と呼びます。

残壁の安定性を恒久的に保持させるため岩盤崩壊等の災害を防止できる

角度・形状に設計し、その設計通り正確に形成(採掘)していきます。

さらに採掘完了と同時に残壁を緑化していくことによって、

元の豊かな自然環境に近い状況に復元していきます。

緑化においては残壁法面および犬走り部に客土・保護工・植栽を行い

景観を向上させると同時に安定化を図って、自然崩壊等による災害を防止します。

当社ではケヤキ・サクラ・モミジ・マツ等、事業所(土地)に適した樹種を

それぞれ植栽していくことによって、崩壊等に耐えうる強さと四季折々の美しさの

両立が可能な緑化を創業以来継続的に行っています。

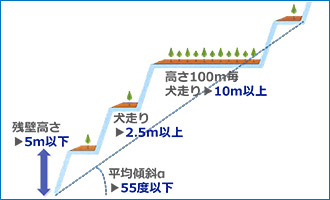

破砕とは、原石をお客様のニーズに合わせた規格(粒径・粒度等)に

製品化するため、各種の破砕機械(クラッシャー)を使用して破砕することを言います。

破砕は「圧縮」「衝撃」「せん断」「摩擦」といった機械的な力を使い、

1次破砕(粗破砕) → 2次破砕(中破砕) → 3次破砕(細破砕) →

4次破砕(粒径改善)→ 5次破砕(砕砂生産) 等と

生産したい規格に合わせ段階的に行っていきます。

破砕工程では鉱物・岩石資源の性状・性質に最適な破砕効率が得られる様、

ノウハウの凝縮とも言える製造ラインやその他設備を組み合わせた

独自の設計・計画を行っています。

選別工程とは、原石もしくは破砕された資源を効率・効果的に骨材製品化するため

スクリーン(篩分機)と呼ばれる機械を用いて段階的にふるい分けることを言います。

スクリーンには目的の粒度・粒径を選別するため様々な形状

(水平型・傾斜型・スカルピング型等)があり、

デッキ(ふるい分けるスペース)もシングル~多段と様々です。

搭載される網もステンレス・ウレタン・ラバー製など色々な種類があり、

目的とする製品の規格によって仕様を組み合わせます。

なおスクリーンに定量を供給するフィーダー

(グリズリー型・プレート型・電磁型・ベルト型等)や

極微細な骨材(5mm~0.075mm)を回収することが出来る分級機、

比重差を用いて骨材と不純物をより分けることが出来る浮遊選別機、

エアセパレーター等もスクリーンと組み合わせて使用します。

また洗浄水を使用し選別効果を高める湿式選別時に発生する排水は

シックナーと呼ばれる専用の大型凝集沈殿槽を用いて清澄化し、

クローズド(排水を事業所外に出さず)に事業所内で再利用する

環境衛生的にクリーンな処理を行っています。

目標とする製品の規格に合わせて破砕・選別を段階的に行っていきますが、

破砕の段階が進むほど(1次~5次)製品は細かくなり、

破砕機械の時間あたり生産能力は一般的に低くなります。

例えば1次破砕は約500t/h/台の能力ですが、

4次~5次破砕である砕砂生産は約30t/h/台となります。

そこで機械の能力差をスムーズに調整し、一定の生産量を確保するために

生産ラインには貯鉱(原石や製品を一時的にストックする)設備が

備えられています。

貯鉱は大型の建屋やコルゲートビン(骨材貯蔵ビン)を使用し、

釜無鉱山では約8,000tの一時ストックが可能です。

貯鉱施設の下部には原石・製品切り出しのためのフィーダーが設置されており、

次工程に一定量を供給します。

貯鉱によって円滑な生産が可能となり、

それぞれの切羽からストックされた原石を混合し供給することで

製品品質の平準化も図ることが出来ます。

様々な工程を経て製品化された骨材は

コンクリート擁壁で区画されたヤードやコルゲートビン、

トリッパーコンベアやシャトルコンベアと呼ばれる

1本のコンベアで複数の場所に製品を搬送できる設備を使ってストックし、

3〜5m3クラスのホイールローダーや製品貯鉱用コルゲートから自動積出しで

10tダンプトラックに積み込み、お客様のもとへ出荷します。

わたしたちはダンプトラックを骨材輸送に特化した

骨材輸送車=AggregateCarrier(アグリゲイト・キャリア)として運用し、

安全かつ確実にお客様へ製品をお届けできる

自社一貫した輸送体制を構築しています。

今後さらなる骨材需要にお応えするため、

大量輸送可能なトレーラーでの出荷も行う計画です。